Plazma Kesim Yöntemi Nedir & Plazma Kesim Makineleri Nasıl Seçilir ?

Plazma Kesim Yöntemi Nedir ? Plazma Kesim Makineleri Nasıl Seçilir ?

Plazma kesim tekniği ülkemizde yaygın olarak kullanılan bir yöntem olmakla birlikte özellikle manuel sistemlerde bilgi eksikliği nedeniyle çok fazla hata yapılmakta ve bu da maliyet artışına neden olmaktadır.

Aşağıda başlıklar halinde belirtilen 13 madde ile manuel plazma kesim sistemlerinde bilgi birikiminizi arttırarak maliyetlerinizi aşağı çekebilirsiniz.

Plazma Kesim Yöntemi -İçindekiler-

- Plazma kesim sistemleri nasıl çalışmaktadır ?

- Plazma kesim sistemleri nerelerde kullanılır ?

- Plazma kesim parametreleri nelerdir ?

- Plazma kesiminde nelere dikkat etmek gerekir

- Manuel Plazma Kesiminde Sık Karşılaşılan 5 Temel Hata Nelerdir ?

- Temaslı Plazma kesim nedir ? Aralıklı kesim nedir ? Plazma oluk açma nedir ?

- Plazma kesimde neden çok sık elektrod değiştiriyorum ?

- Plazma kesimde torç boynu neden bozulur?

- Plazma kesim kalitem neden kötü ?

- Plazma kesim sistemlerinde bakım nasıl yapılmalıdır?

- Plazma kesiminde hava basıncı ne kadar olmalıdır?

- Plazma torcunu değiştirerek makine performasını arttırabilirmiyim ?

- Plazma kesimde kişisel koruyucu ekipmanlar nelerdir

1) Plazma kesim sistemleri nasıl çalışmaktadır ?

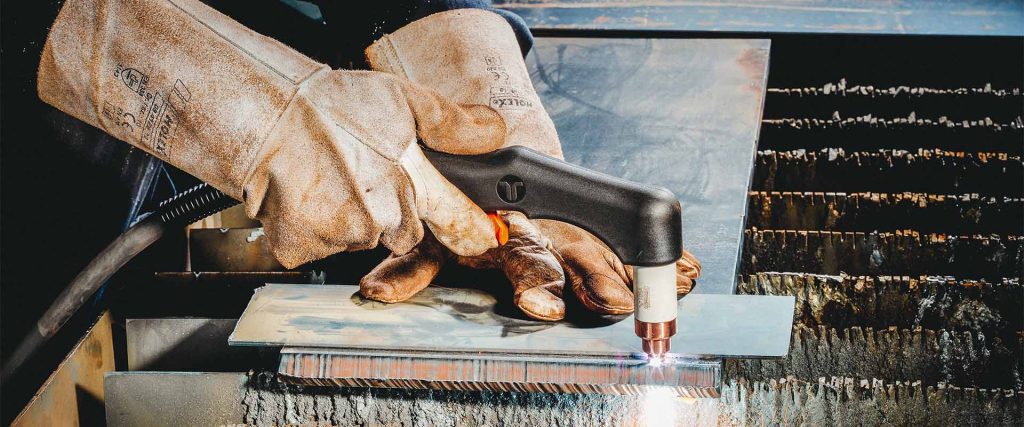

Manuel plazma kesim sistemlerinde torç yapıları firmadan firmaya değişiklik göstermekle birlikte yapısı ne olursa olsun temel mantık meme ve nozul arasındaki oldukça dar bir aralıkta pilot bir ark oluşturmak ve bu arka basınçlı hava vererek gazı plazma formuna getirmektir.

Plazma formuna geçen basınçlı hava oldukça dar bir alanda 18000-24000oC sıcaklığa ulaşmaktadır. Metali buharlaştırabilecek kadar ısınan plazma arkı metali önce sıvı sonra buhar formuna çevirmektedir. Basınçlı hava vasıtası ile sıvı hale geçen metaller ortamdan uzaklaştırılarak kesim işlemi gerçekleştirilebilmektedir.

Torcun ileri doğru hareketi ile plazma arkı hareket hattı boyunca kesim işlemine devam eder ve nihai olarak parçayı kesme işlemi tamamlanabilemektedir.

Plazma arkını oluşturan iki temel bileşen olan basınçlı hava ve ark oldukça önemli olup bunlarda oluşabilecek bir hatayı doğru tespit etmek kesim kalitenizi çok büyük ölçüde arttıracaktır. Yazımızın ilerleyen kısımlarında anlatılan tüm konular bu bileşenlerde oluşan hataları önlemek üzerine olduğunu gözlemleyeceksiniz.

Aşağıdaki videoda Thermacut tarafından geliştirilen Plazma Kesim Torçlarına ait ürünlerin montaj ve çalışma prensibini bulan videoya göz atabilirsiniz. Thermacut ürünlere ait genel ürün listesine buradan ulaşabilirsiniz.

7) Plazma kesimde neden çok sık elektrod değiştiriyorum ?

Elle yapılan plazma kesim işlemlerinde elektrod değişimi aslında otomasyon sistemlerinde olduğu gibi çok fazla istenmez. Ancak bir çok değişkene bağlı olarak elektrod ömrü değişkenlik arz edebileceği için temel sorunları aşağıda sıralamaya çalıştık.

- Plazma elektrodu kullanım hatalarına bağlı olarak hızlıca tükenebilir. Elektrodun dayanabileceği amperin üzerinde bir akım yüklemek elektrodun hızlıca tükenmesine neden olabilir.Ya da kalın parçalarda sürekli düşük amperl elektrodlar ile kesim yapmaya çalışmak plazma ömrünü büyük ölçüde azaltacaktır

- Kesim sırasında çok fazla sıçrantı olması halinde kısa devreden dolayı elektrodlar özelliğini yitirip kullanılmaz hale gelebilir

- Saç ortasında çok fazla patlatma işlemi yapılırsa elektrodun içindeki hafnium veya tungsten her patlatmada bir miktar azalacağı için çok hızlı tükenecektir.

- Basınçlı hava debisinin düşük olması elektrodun soğumasını yeterli sağlayamayacağından elektrodların ömrü hızlıca tükecektir.

- Basınçlı hava içinde yağ veya nem olması durumunda da oluşacak kısa devrelerden dolayı elektrodlar çok hızlı ısınacak ve özelliğini hızlı yitirecektir.

- Plazma kesim torcunun boynunda oluşabilen bir arıza elektrodun sürekli ve hızlı bir şekilde tükenmesine neden olacaktır.

2) Plazma kesim sistemleri nerelerde kullanılır ?

Elektrik iletkenliği yüksek olan çelik , paslanmaz çelik, alüminyum , bakır vb tüm metalik malzemelerde plazma kesim sistemi rahatlıkla uygulanabilmektedir. Özellikle manuel plazma kesim sistemleri kesim hızı ve yüzey kalitesi istenilen uygulamalarda alevle kesim yerine tercih edilebilmektedir. Alevle kesim yönteminin güvenlik nedeni ile yapılamadığı alanlarda plazma kesim yöntemi tercih edilebilmektedir. Manuel plazma kesim işleminde sadece basınçlı hava kullanıldığı için alevle kesim yöntemine göre işletme maliyetleri daha düşüktür.

Manuel plazma kesim makinaları genellikle taşınabilir olması için tasarlanan cihazlar olduğu için sektörde 150 ampere kadar manuel plazma kesim makinaları bulunabilmektedir. 150 amper kadar güce ulaşabilen plazma kesim makinaları ile genellikle malzeme cinsine göre 1-50 mm kalınlığa kadar parçaların kesim işlemi gerçekleştirilebilmektedir. Ayrıca kullanılan plazma kesim torcunda gerekli donanımların olması halinde 50-70 mm ‘ye kadar plazma oluk açma işlemi de gerçekleştirilebilmektedir.

60 mm’ye kadar çelik malzemelerde kesim yapabilen Thermacut EX-TRAFIRE 125 HD makinesini incelemek isterseniz ayrıntılı bilgiye ayrıca buradan ulaşabilirsiniz.

8) Plazma kesimde torç boynu neden bozulur?

Plazma kesim işleminde ısının en yoğun olduğu bölgelerden birisi de plazma kesim torcunun boynudur. Elektrod üzerine akım ileten boyun , hem ilettiği akım hemde oluşan plazma gazının sıcaklığı nedeniyle aşırı ısınmaktadır.

Plazma kesim torcunun boynu şayet düzgün soğuma şansı bulamazsa içinde buluna bakır parçalar belirli bir kullanım süresi sonrasında özelliğini yitirerek kullanılamaz hale gelecektir. Boyun ne kadar az soğursa o kadar hızlı aşınacaktır.

Boyuna bağlanan elektrod ve nozul arasında sıçrantı veya basıncı havada bulunan nem nedeniyle kısa devre oluşması durumunda da yine benzer şekilde kısa devreden dolayı boyunda bulunan elemanlar kullanılamaz hale gelecektir. Bu nedenle kesim işlemi sırasında oluşan çapakların torcun ağzını doldurmamasına ve gelen basınçlı havanın tamamen kuru ve yağsız olmasına dikkat edilmesi gerekmektedir.

Bazı plazma kesim torçlarının boyununda bulunan ve elektrodu geri çeken yay geri tepmeli mekanizmalarda ise sistemde kullanılan yay belirli bir çalışma miktarına bağlı olarak artık görevini yerine getirememekte ve kullanım dışı kalabilmektedir.

3) Plazma kesim parametreleri nelerdir ?

Manuel plazma kesiminde iki temel parametre üzerinde duracağız. Bu iki parametre basınçlı hava ve plazma arkıdır. Genellikle plazma arkının amperi makine üzerinde ayarlanabildiğinden sorun oluşturmamaktadır. Burada basınçlı havanın gözlemlenebilirliğinin düşük olması genel kesim parametrelerinde kararsızlığa yol açabilmektedir.

Plazma kesim işlemine başlamadan önce basınçlı havaya ait aşağıda yazılı özellikler mutlaka kontrol edilmelidir.

- Basınçlı hava mutlaka kurutucudan gelmelidir. İçinde nem veya yağ olan hava plazma kesim torcunda meme ile nozul arasına girerek kısa devre oluşturmakta ve buda torcun boyunun patlamasına vb hatalara eden olmaktadır.

- Basınçlı havanın basıncının , plazma kesimde kullanılan makine veya torcun özelliğinde belirtilen düzeyde ve sürekli olması gerekmektedir. Küçük kompresörler ile kesim yapmaya çalışmak çoğunlukla kesimde süreksizliklere ve hatalara neden olabilmektedir. Ayrıca torcun soğutma işlemi bu basınçlı hava sayesinde yapıldığından düşük veya süreksiz hava basınçları plazma kesimde torcunda bulunan meme ve nozulların ısınarak daha çabuk aşınmasına neden olabilmektedir.

Örneğin 100 amper bir plazma kesim torcu için basınçlı hava hattından 6-7.5 bar hava gelmesi gerekirken torcun içinden 5.5 bar hava geçmesi gerekmektedir. Bu da dakikada ortalama 280-300 lt hava tüketimine tekabül etmektedir.

Basınçlı havanın yukarıda belirtilen özelliklere sahip olduğunu teyit ettikten sonra rahatlıkla kesim işlemine başlayabilirsiniz.

Aşağıda manuel plazma kesim işlemi için bazı parametrelere yer verilmiştir. Bu parametreler yaklaşık parametreler olup parça kalınlıklarına göre fikir oluşturması için belirtilmiştir. Gerçek kesim parametreleri kesim hızına göre ufak değişiklikler gösterebilmektedir.

Farklı kesim kalınlıklarına göre kullanabileceğiniz bazı plazma kesim makinelerine ayrıca aşağıdaki linklere göz atarak hızlıca ulaşabilirsiniz

0-30 Amper için EX-TRAFIRE 30 H kullanılabilir.

30-45 Amper için EX-TRAFIRE 45SD kullanılabilir

60 Amper için EX-TRAFIRE 65 HD kullanılabilir.

125 Amper ile maksimum hızda plazma kesimi için EX-TRAFIRE 125 HD kullanılabilir.

Plazma Kesim Parametreleri

| Parça Kalınlığı | Kesim Hızı ( cm/dak) | ||

Kalınlık (mm) | Çelik | Paslanmaz Çelik | Aluminyum |

10 | 60 A- 119 ( cm/dak) | 60 A- 105 ( cm/dak) | 60 A- 206( cm/dak) |

15 | 60 A- 72 ( cm/dak) 100 A- 180( cm/dak) | 60 A- 55 ( cm/dak) 100 A- 147( cm/dak) | 60 A- 122( cm/dak) 100 A- 223( cm/dak) |

20 | 60 A- 43 ( cm/dak) 100 A- 106( cm/dak) | 60 A- 36 ( cm/dak) 100 A- 91( cm/dak) | 60 A- 65 ( cm/dak) 100 A-140( cm/dak) |

25 | 60 A- 26 ( cm/dak) 100 A- 70( cm/dak) | 60 A- 17 ( cm/dak) 100 A- 63( cm/dak) | 60 A- 36( cm/dak) 100 A- 63( cm/dak) |

30 | – 100 A- 50( cm/dak) | – 100 A- 46( cm/dak) | 60 A- 22( cm/dak) 100 A- 73( cm/dak) |

35 | 100 A- 38( cm/dak) | 100 A- 36( cm/dak) | 100 A- 55( cm/dak) |

9) Plazma kesim kalitem neden kötü ?

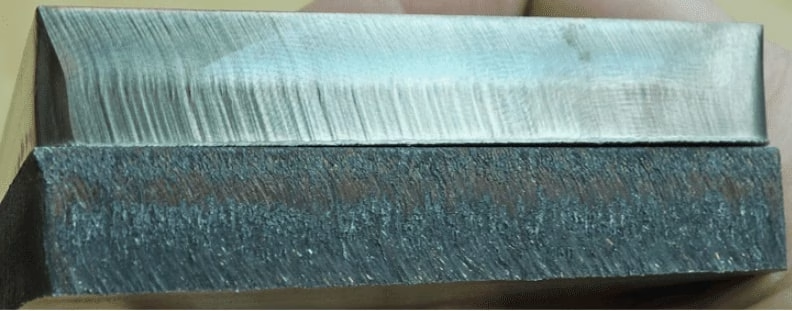

Elle yapılan plazma kesim işlemlerinde tıpkı CNC kesim işlemlerinde olduğu gibi tekrardan işlem yapmadan yada en az yüzey temizliği yapılarak parçaların kullanılması gerekmektedir. Plazma kesim işleminde kesim kalitesin belirleyen 7 tane temel basamak bulunmaktadır. Bu adımlarım tek tek ve hızlıca kontrolü ile maksimum kalitede kesilmiş parçalar elde edebilirsiniz

1 ) kesim yönünün saat yönünde olduğuna emin olunuz . Örneğin yuvarlak bir parça kesecekseniz saat yönünde kesim yapmanız sıçrantıların torcun arkasında oluşarak kesim kalitenizi arttıracaktır.

2) Keseceğiniz parça için doğru akım ve kesme hızında olduğunuza ve gerekli elektrod-nozul gibi parçaların takılı olduğuna emin olunuz. Düşük hızda yüksek amperli kesim yapmak yada yüksek hızda düşük hızlı kesim yapmak sıçantıların artmasına ve kesim yüzeyi kalitesinin bozulmasına neden olacaktır.

3 ) Plazma kesim torcunun parçaya dik olduğuna emin olunuz . Eksenden eğik torç nedeniyle hem kesim sonrası yüzey kalitesi bozuk çıkacak hemde parçada sakallanma veya sıçrantı oluşumu artacaktır.

4) Torcun doğru yükseklikte olduğuna emin olunuz. Aşağıdaki şekilde gözüktüğü üzere plazma alevinin doğru yükseklikte olması gerekmektedir Çok düşük ve çok yüksek plazma alevi mesafesi yüzeyde eğim oluşturacağı için kesim kalitesini büyük oranda düşürecektir

5) Kesim hızı kesim kalitesini belirleyen en temel iki unsurdan birincisidir. Parça kalınlığına göre ayarlanan ampere göre mutlaka kesim hızı ayarlanmaldır. Kesim hızı şayet çok düşük olursa veya çok yüksek olursa mutlaka parçanın arka yüzünde sakallanma yaratacaktır. Çok hızlı kesimlerde ise benzer şekilde parçanın kesim yüzeyinde çok fazla sıçtrantı ve sakallanma oluşabilmektedir.

6) Basınçlı havanın doğru ayarlanması ve doğru kapasitede kompresör kullanıldığına emin olunuz . Düşük hava basıncı plazma arkı oluşumunu zorlaştıracağından kesim kaliteniz kötüleşecektir. Basınçlı havanın kurutulması ve yağ vb katkılardan arındırılması duman oluşumunu azaltacaktır. Genellikle 100 amper ve üzeri plazma kullanımında genellikle min 500 lt/dak 6-7 bar kompresör kullanılması gerektiği unutulmamalıdır. Ayrıca çok uzun basınçlı hava hatlarında basıncın düşeceği unutulmamalıdır.

7) Plazma kesim torcunun kesim sırasında çok fazla yüksekliğinin değişmesi veya operatörün kesim esnasında elini sağa sola kaydırması kesim sonrası parçanın bitmiş ölçülerinde hataya neden olabileceği için mümkün mertebede torcun sabit tutulmasına riayet edilmelidir.

4) Plazma kesiminde nelere dikkat etmek gerekir

Yukarıda kısaca manuel plazma kesimine başlamadan önce dikkat edilmesi gereken özelliklerden bahsetmiştik. Genel olarak manuel plazma kesimine başlamadan önce aşağıda yazılı başlıklara dikkat ederek plazma işlemini sorunsuz gerçekleştirebilirsiniz.

Plazma Kesimine Başlamadan Önce Dikkat Edilmesi Gerekenler

- Kişisel koruyucu ekipmanlarınızı ( eldiven ,gözlük, maske , havalandırma vb) temin ediniz

- Manuel plazma kesim makinanıza gelen elektriğin makine üreticisinin izin verdiği sınırda emin olunuz

- Makineyi çalıştırmadan önce kesim torcunuzda bulunan meme , nozul ,shield gibi elemanlarının doğru olarak bağlandığından ve gevşemediğinden emin olunuz. Kullanacağınız meme ve nozulun keseceğiniz parça kalınlığına uyumlu olduğundan emin olunuz. Kalın parçalar için yüksek ampere göre üretilmiş meme kullanılması gerekmektedir. Aksi halde kesim kalitesi çok düşük olacaktır. İnce parçalar için ise düşük amperde meme kullanılması kerf ölçüsünün düşük olmasının tercih edildiği uygulamalarda kullanılmalıdır.

- Plazma kesim makinesinin şasesini iş parçasına takınız ve makineyi çalıştırınız. Herhangi bir hata uyarısı olup olmadığını kontrol ediniz

- Basınçlı havayı kontrol ediniz. Basınçlı havanın makine üreticisinin tavsiye ettiği değerlerde olduğundan, kuru ve temiz olduğundan emin olunuz. Makineye basınçlı hava girişi olan kısmda kaçak ve geri tepme olmadığına emin olunuz

- Kesim yapılacak ortamda yanıcı parlayıcı olmadığına emin olunuz

- Kesilecek parça kalınlığına göre doğru kesim parametresini ayarlayınız.

- Parça kenarında veya benzer kalınlıkta hurda bir parça üzerinde deneme yaparak kesim kalitesinin doğru olarak ayarlandığına emin olunuz.

- Plazma kesimi yaparken oluşan dumandan mutlaka korununuz. Solumamaya çalışınız veya doğru bir havalandırma sistemi ile birlikte çalışınız

10) Plazma kesim sistemlerinde bakım nasıl yapılmalıdır?

Plazma kesim sistemlerinde bakım işlemi için sistem bileşenlerini tespit etmemiz gerekmektedir.Temelde bir maneul plazma kesim sisteminde 4 ana bileşen bulunmaktadır.Bunlar ;

1) Basınçlı hava sistemi

2) Elektrik şebekesi.

3) Plazma Kesim Makinası

4) Plazma Kesim Torcu

Basınçlı hava sisteminde kullanılan ekipmanların bakım ve onarımı ayrı bir uzmanlık konusu olup . Burada plazma kesim sistemine gelen basınçlı havanın durumunu tespit etmek daha öncelikli bir durumdur. Sisteme gelen basınçlı havanın mutlaka kurutucudan geçmesi , yağ vb. bileşenlerin bulunmaması gerekmekedir. Ayrıca basınçlı havanın makineye bağlandığı noktada kaçak olmamasına dikkat edilmelidir. Gelen basınçlı havanın makinanın ihtiyaç duyduğu basınç ve debide olması gerekmektedir. Basınçlı havanın durumu el tipi debimetreler ile ölçümlenebilmektedir.

Elektrik şebekesinde kullanılan ekipmanların bakım onarımı yine ayrı bir uzmanlık konusu olup , burada gelen elektriğin durumuna ve makine ile bağlantısının doğru olmasına odaklanmamız gerekmektedir. Özellikle monofaze plazma kesim makinalarında çok uzun besleme kablosu ile kullanım şayet kablo eski ve yıpranmışsa veya doğru kesitte değilse büyük sorunlara neden olmaktadır. Makine gereken gücü üretebilmek için şebekeden daha fazla akım çekmeye çalışacak bu da makine üzerinde bulunan elektronik ekipmanların çok hızlı bir biçimde bozulmasına neden olacaktır. Trifaze ile çalışan plazma kesim sistemlerinde ise en sık yapılan hataların başında fazların eksik veya hatalı bağlanması ile toprak bağlantısının hatalı yapılması gelmektedir. Trafo ile çalışan eski tip plazma sistemlerinde bu sorunlar kesim kalitesini etkilemektedir ve makineye hızlıca zarar vermediği için geç anlaşılabilmektedir. Bu tip bir sorunda genellikle trafo aşırı ısınmakta ve hasar görebilmektedir. Ancak invertör ile akım üreten plazma kesim üreteçlerinde yanlış bağlantı çok büyük sorunlara neden olabilmektedir. Gelişmiş ve pahalı sistemlerde yanlış bağlantı veya hatalı bağlantı makine tarafından algılanarak kesim işlemine geçiş önlenebilmektedir. Ancak ucuz sistemlerde bu tip koruma devreleri olmadığından genellikle yanlış bağlantı veya hatalı gelen enerji nedeniyle makinelerin elektronik devreleri bozulmaktadır.

Manuel plaza kesim makinasında herhangi bir elektronik bilgiye ihtiyaç duymadan yapabileceğiniz periyodik bakımlar mevcuttur. Makine bakımını kullanım sıklığınıza göre 6 aylık aralıklarla yapmanızda fayda vardır. Makine bakımı yapmadan önce makinenin mutlaka elektrik bağlantısını kesiniz. Öncelikle makine üzerinde fiziksel bir kusur olup olmadığını gözlemleyiniz. Elektrik enerjisi bağlantı kablosunun yıpranmamış olduğuna ve fişinizin sağlam olduğuna emin olunuz. Makine ön yüzünde bulunan şasenin bağlantısının sıkı ve şase kablosu ile şase pensesinin sağlam olduğuna emin olunuz. Makine ön yüzünde bulunan akım ayarı yapılan potun sağlam olduğuna emin olunuz. Makinenizin dış yüzündeki kontrolleriniz bittikten sonra makine iç bakımına geçiş yapabilirsiniz. Makinenizin servisi ile görüştükten sonra makine garanti kapsamı dışında kalmayacak şekilde gerekli bakımları öğrenebilirsiniz. Genellikle makine içindeki fan , soğutma blokları ve kartların üzerine çok yakında tutmamak suretiyle basınçlı hava tutarak tozu bu elemanlardan uzaklaştırmanız önermektedir. Makine üzerinde bulunan elemanların üzerinde pas veya oksidasyon olmadığına emin olunuz. Aşınan veya bozulan parçalar için makinenin yetkili servisi ile iletişime geçerek servis talebinde bulunabilirsiniz. Makine içinde kesim akımının iletildiği bakır elemanların bağlantısının gevşemediğine emin olunuz. Makineyi bakım sırasında herhangi bir sıvı ile temizlemeyiniz.

Manuel plazma kesim makinelerinde bakım eksikliğinden dolayı en sık soruna neden olan plazma kesim torçlarında bakım ve kontrol yapılacak parçalar iki gruba ayrılmaktadır. Birinci sarf edilmeyen ürünler olan boyun ve akım kablosu gibi elemanlar olup diğer sarf grubuna giren elektrod ve nozul gibi ürünlerin kontrolüdür.

Manuel plazma kesim torcunda torcun sıçrantı ve çapak gibi sıcak metal nedeniyle aşınmadığına emin olunması gerekmektedir. Torç içinde basınçlı havayı taşına gaz hortumunda zamanla sıcaklığın etkisi ile daralma olacaktır. Bu nedenle basınçlı havanın debisi azalacak hem kesim hemde soğutma hatalarına neden olacaktır. Torç üzerinde bulunan boyun zaman içinde herhangi bir arıza oluşmasa bile üzerinden akım geçtiği ve sıcaklığıa maruz kaldığı için çabuk aşınabilmektedir. Dahası torç henüz sıcakken meme ve nozulu yerine takmaya çalışırken torç üzerindeki bakır parçalarda vida dişleri sıyrılabilmektedir. Bu noktada boynun gözle muayne edilerek mekanik olarak hasarlı olup olmadığı kontrol edilmelidir. Torç üzerinde bulunan diğer bir eleman olan tetik ise yine mekanik bir parça olup belirli bir çalışma ömrüne sahiptir. Şayet tetiğin plastiği aşınması durumunda tutukluk yapabilir veya benzer şekilde anahtarla mekanizması gören bakır parçalarda oksitlenme olması durumunda tetik görevini yerine getirmeyecek ve plazma kesim kesintiye uğrayabilecektir.

Plazma kesim torcu üzerinde bulanan elektrod , nozul , swirl buffle gibi elemanlar sarf malzemeler olarak kabul edilmektedir. Sorunsuz bir kesimde bu elemanların torç tasarımına göre belirli bir ömrü vardır. Özellikle çok çabuk aşınan elektrod yüksek amperde uzun süre kesim, parça ortasından patlatma yapılarak başlanması , yeteri kadar soğutulamaması gibi nedenlerden olayı hızlıca tükenebilmektedir. Bu nedenle kesim işlemine başlamadan önce elektrodun nozul ile kısa devre olmadığına , içinde bulunan yüksek sıcaklık minerallerinin ( hafnium veya tungsten vb) aşınmadığına , elektrodun boyna yeteri kadar sıkılıkta bağlı olduğuna emin olunmaldır. Elektrod üzerinde bulunan nozul ise elektrod gibi süreç içinde sıcaklığın etkisi ile eriyerek aşınmaya başlayacaktır. Bu noktada da nozulda delik çapının ideal seviyede olduğuna , üzerinde veya içinde sıçrantı olmadığına emin olmanız gerekmektedir. Yine nozulun elektrod üzerine düzgün bir şekilde geçtiğine ve elektrod ile nozul arasında uygun boşluk olduğuna emin olmanız gerekmektedir.

Torç üzerinde bulunan dış nozul ve swirl buffle ( gaz dağıtıcı veya türbülans yaptırıcı eleman ) ise elektrod ve nozula göre daha az aşınmakta birlikte yine sarf malzeme olduğu unutulmamalıdır. Dış nozulda sıçrantı ve sıcaklığa bağlı olarak bir aşınma söz konusu ise mutlaka yenisi ile değiştirilmeldir. Swirl buffle ise torca gelen basınçlı havayı dönmeye zorlayan bir pnömatik elemandır. Bu suretle basınçlı havanın etkisi ile zamanla aşınmaya başlayacak ve özelliğini yitirecektir. Torcunuzda tüm yedek parçalar düzgün ve basınçlı havanız muntazam gelmesine rağmen plazma arkında süreksizlik varsa muhtemelen swirl buffle değişimi yapmanız gerekecektir.

5) Manuel Plazma Kesiminde Sık Karşılaşılan 5 Temel Hata Nelerdir ?

Manuel Plazma kesimi yapacak operatörler genellikle bilgi eksikliğinden veya olası dikkatsizliklerden ötürü kesme kalitesini bozuk çıkartabilmekte veya ekipmanlara yanlış kullanım nedeniyle zarar vermektedir.

Yazının başında plazma kesimi ile ilgili olarak aslında basınçlı hava ve torç kontrolünün kesim kalitesini etkileyen iki temel unsur olduğundan bahsetmiştik. Temel olarak yapılan klasik hatalar ise genellikle bunlar ile ilgilidir.

Torcun üzerinde bulunan meme , nozul , shield , swirl buffle gibi elemanların doğru bağlanmaması ark oluşumunu olumsuz olarak etkilemektedir.

Meme içerisinde bulunan ve ark oluşumu sırasında yüksek sıcaklıklara dayanabilen ve torç cinsine göre tungten veya hafniumdan üretilen uçlar kesim veya patlatma sonrasında geriye doğru giderek memenin bakır kısmına doğru ulaşmaktadır.Bu durumda ark artık oluşmamakta veya nozulun çok içine doğru ark oluşarak nozulu eritebilmektedir. Dolayısı ile mutlaka meme kesim öncesi kontrol edilmeldir.

Benzer bir şekilde plazma kesim arkının oluşmasını sağlayan nozulunda kontrol edilmesi gerekmektedir. Nozulun çapının iç çapının değişmediğinden ve nozul ile meme arasında çapak vb olmadığına emin olunması gerekmektedir. Nozul ve meme arasında çapak vb olması durumunda kısa devre oluşacak ve ark oluşmayacaktır.

Kesme gazının içinden geçtiği ve soğutmaya yarayan dış nozul çok fazla sıçrantıya ve ısıya maruz kaldığı için hızlıca aşınabilmektedir. Dış nozulda kesim işlemi öncesi kontrol edilmelidir.

Kesim için kullanılan basınçlı havanın mutlaka kurutucundan geçirilmelidir. Basınçlı hava içindeki nemi almak için genellikle şartlandırıcılar kullanılmakla birlikte bu parçalar hava içindeki nemin tamamını tutmaktan çok uzaktır. Basınçlı hava içerisinde nem veya yağ olması durumunda meme ve nozul arasında kısa devreye neden olan bileşenler plazma kesim memelerinin ve nozullarının kısa devre nedeniyle aşırı ısınarak ömrünü azaltmaktadır.

Ayrıca basınçlı havada çok miktarda nem olması durumunda , basınçlı hava plazma kesim makinesi içinden geçerken sıvı yoğunlaşmalarına neden olmakta ve makine içinde kullanılan elektronik kartlarda bile kısa devre oluşturarak bozulmasına neden olabilmektedir.

Basınçlı havada yanıcı yağ gibi bileşenler olması durumunda ise hem kısa devre riski hemde kesim sırasında aşırı duman oluşmaktadır.

Basınçlı hava ile ilgili yapılan bir diğer yanlış ise yanlış kompresör seçimi olmaktadır. Genellikle taşınabilir plazma kesim sistemlerinde taşınması kolay olması için küçük kompresörler kullanılmaya çalışılmaktadır. Söz gelimi 100 amperlik bir manuel plazma kesim makinası ortalama dakikada 280-300 lt havaya ihtiyaç duymaktadır. Bu durumda mutlaka en az 400-500 litre/ dak üretebilecek kompresörlerin kullanılması gerekmektedir.

Kompresörden düşük miktarda hava gelmesi soğutmanın tam yapılamayacağı için meme ve nozullarda tahribata , benzer şekilde düşük kesim kalitesine neden olacaktır.

Parça kalınlığına göre yanlış kesim akımı ayarlanması sıkça yapılan diğer hataların bir diğeridir.

Temelde parça kalınlığına önce kesim elektrodunun (memesinin) seçilmesi gerekmektedir. Düşük kalınlıklarda düzgün kesim yüzeyi elde etmek ve düşük kerf ile kesim yapabilmek için düşük amperli kesim yapmak gerekmektedir. Düşük amperli kesim yapabilecek plazma elektrodları içinde bulunan katodik uçların çapları oldukça düşüktür. Bu uçların dolayısı ile akım yüklenebilme kapasitesi oldukça düşüktür. Örneğin 100 amperlik bir kesim torcuna 40 amperlik meme bağlandıktan sonra 60-80 amper gibi yüksek bir amperde kesim yapmaya çalışmak , anında kesim elektrodunun yanarak tükenmesine neden olacaktır.

Tersi olarak yüksek ampere göre üretilmiş bir kesim elektrodunun düşük amperlede çalıştırılmaya çalıştırmak ise pilot ark oluşumunu zorlaştıracağı için başlangıç hatalarına neden olacaktır. Ayrıca yüksek kesim hızları için tasarlanmış bu tip elektrodlarda düşük hızlarda kesim yapmak çok fazla kesim kalitesinde bozulmaya ve sıçrantıya neden olabilmektedir.Oluşan bu sıçrantılar kısa devreye neden olabilmektedir.

- Plazma kesim sistemlerinde en fazla dikkat edilmeyen elemanların başında şase gelmektedir. Şayet bir plazma kesim makineniz mevcutsa bunda kullanılan şaselerin akım kablo çaplarının çok düşük olduğu ve şasenin çok küçük olduğunu gözlemleyebilirsiniz. Şase kablosunda oluşan bir zedelenme veya şase pensesi ile kablonun bağlantısının zayıf olası pilot ark başlangıcını olumsuz etkileyecektir. Şase bağlantısının hatalı olduğu durumdarda yüksek frekanslı çalışan makinelerde yüksek frekans torç üzerinden kesim parçasına aktarılmak yerine , plazma kesim makinesi üzerinde dolaşabilir . Yüksek frekans başta kontrol kartı olmak üzere makine üzerinde bulunan elektronik ekipmanların bozulmasına neden olabilir.

- Plazma kesim makinesine gelen elektriğin önemi diğer elektrikli ekipmanlarda olduğu gibi oldukça önemlidir

Günümüzde trafolu plazma kesim sistemleri pek kalmamakla birlikte şayet işletmenizde trafolu bir plazma kesim makineniz varsa mutlaka gelen elektriğin doğru olduğuna ve elektrik bağlantısının doğru olduğuna emin olunuz. Özellikle trifaze sistemlerde fazlardan birinin hatalı gelmesi veya torprak bağlantısının hatalı olması kesim yapılamamasına, trafonun aşırı ısınmasına veya torcun patlamasına neden olmaktadır.

İnvertör plazma kesim makinelerinde ise monofaze sistemlerde çok uzun besleme kabloları kullanılmaması gerekmektedir. Tıpkı kaynak makinelerinde olduğu gibi invertör plazma kesim makinaları gereken gücü üretebilmek için belirli bir giriş voltajı ve amperi ile çalışmaktadır. Çok uzun ve yetersiz kesitli bir besleme kablosu üzerinde direnç artacağı için plazma kesim makinesi aynı gücü üretebilmek için sistemden fazla amper çekmeye çalışacaktır. Bu durumda şayet makinenin bağlandığı fişteki sigorta atmaz ve makineye tasarlanandan daha yüksek amperde bir güç gelmesi durumunda makine içindeki devre kartları zarar görecektir. Dolayısı ile uzun besleme kablosu ile çalışmanız gereken durumlarda mutlaka bir uzmana danışarak doğu kesitli kabloyu seçmeniz gerekmektedir.

Trifaze olan invertör plazma kesim sistemlerinde ise genellikle elektrik bağlantısı ile ilgili olarak kaşılaşılan en sık hatalar yanlış fiş bağlantısı ve fazlarda oluşan hatalar ile ilgili olmaktadır. Günümüzde bir çok üretici makinelerini korumak amacı ile makineye gelen elektriği devre elemanları ile kontrol etmektedir. Makineye çok yüksek veya çok düşük elektrik gelmesi durumunda makineler kendini korumaya alabilmektedir. Ancak pek çok durumda düşük voltaj veya eksik faz geldiği durumlarda genellikle kesim işlemi ya hiç yapılamamakta yada çok kararsız olarak yapılabilmektedir. Yüksek voltaj gelmesi durumunda ise şayet makinenin koruma kapasitesinin üzerinde bir voltaj gelirse makine artık bunu kompanse edememekte ve devre kartları hasar görmektedir.

Benzer bir şekilde makine fişinde nötr ile toprağın yanlış olarak bağlanması makinede kart arızalarına neden olabilir. Bazı gelişmiş plazma kesim makinelerinde bu sorun hata veya ikaz vererek makinanın çalışmasına engel olarak makineyi korurken çoğunlukla ucuz seri makinelerde bu özellik olmadığından makine kullanılmaya çalışıldığında arızalara neden olabilmektedir.

11) Plazma kesiminde hava basıncı ne kadar olmalıdır?

Maneul Plazma kesim işlemlerinde kullanılan basınçlı havada hem hava basıncının hem de hava akış debisinin ayrı ayrı tespit edilmesi gerekmektedir. Hava basıncı plazma da türbülansı oluştururken hava debisi kesme işlemi ve torcu soğutma işletmeni gerçekleştirmektedir. Üreticiden üreticiye değişmekle birlikte makine kesim amperine göre hava tüketimi ve basıncı değişebilmektedir. 100 ampere kadar olan plazma kesim sistemlerinde 6-7.5 bar bağlantısı gerekirken torçtan 5.5 bar hava geçmesi gerekmektedir. Bu da dakikada ortalama 280-300 lt hava tüketimine tekabül etmektedir. Üreticiler genellikle hava tüketiminin 1,5 katı kadar kapasiteye sahip kompresör kullanılmasını tavsiye etmektedir. Daha düşük güçte kesim yapan plazmalarda hava akış kapasitesi ve hava basıncı , bu plazmalar kullanılan nispeten küçük torçların basınç altında patlamasını önlemek için daha düşüktür.

6) Temaslı Plazma kesim nedir ? Aralıklı kesim nedir ? Plazma oluk açma nedir ?

Plazma kesim tiplerine geçmeden hemen önce biraz plazma arkının torç içinde nasıl oluştuğuna kısaca değinmemiz gerekmektedir.

Torç içerisinde arkın oluşumu iki farklı şekilde gerçekleştirilebilmektedir. İlki ve en eski yöntem olan yüksek frekanslı ark başlatma metodunda torç içinde hareket eden bir parça olmaksızın ark yüksek frekans sayesinde oluşturulabilmektedir. Bu yöntem CNC kesim sistemlerinde yüksek frekans nedeniyle oluşan gürültülerden dolayı nispeten daha az tercih edilmeye çalışılmaktadır. Ancak yinede sektörde kullanılan bir çok torç ve makinede bu yöntem kullanılmaktadır. Yeni nesil sistemlerde ise plazma kesim elektrodu tetiğe basıldıktan sonra hava basıncının etkisi ile geriye doğru hareket ederek kesilecek malzemeden uzaklaşma ve ark oluşumu için gereken boşluğu oluşturmaktadır. Bu yöntemde ise elektrod veya elektrodun boyna bağlandığı kısımda bir yay mekanizması bulunmaktadır. Hareketli olan bu yay bir süre sonra bozulabilmektedir.

Plazma kesim torcunun tasarımına bağlı olarak bazı torçlarda değdirerek kesim yapılabilmektedir. Pratikte en çok karşılaşılan sorunlar ise bu detaydan dolayı oluşmaktadır.Operatörler daha önce çalıştıkları sistem örneğin değdirerek kesim yapabilme kabiliyetine sahipken yeni kullandıkları makinada bu özelliğin olmaması yedek parçaların veya torçların bozulmasına neden olmaktadır.

Temaslı kesim genellikle 5 mm altındaki parçalarda önerilirken . Aralıklı kesim 5 mm üzerindeki parçalarda tavsiye edilmektedir. Aralıklı kesimde asıl amaç meme ile iş parçası arasında 3-5 mm kadar bir boşluk bırakarak sıçrantıların torcun ağzına gelmesini engelleyerek sarf ömrünü arttırmaktır.

Plazma arkını herzaman kesim yapılacak parçanın dışından başlatmak tavsiye edilmektedir. Plazma arkını doğrudan parça üzerinde başlatmak geri sıçrayacak sıvı metallerden dolayı kısa devre oluşması , nozulun hızlı tıkanması gibi sorunlardan dolayı tavsiye edilmemektedir. Elle yapılan plazma kesim işlemlerinde şayet bir saç üzerinden çok fazla parça çıkartılacaksa veya çok sayıda delik delinecekse , matkapla arkın başlatılacağı yere delik açmak plazma sarf ömrünü arttıracaktır. Şayet mutlaka patlatma işlemi yapılacaksa torcu 10-15o açı ile tutarak patlatma işlemi yapmakta fayda vardır.

Plazma oluk açma işlemi bu iş için özel olarak tasarlanmış nispeten geniş bir kesim nozulu-elektrod çifti ile yapılabilen , karbonla oluk açma işlemine çok benzeyen bir yöntemdir. Bu yöntemde kesme işlemindeki gibi torku dik tutmak yerine , yaklaşık 40-45o açı ile tutulan plazma kesim torcu oluşan sıvı metali basınçlı havanın etkisi ile ortamdan uzaklaştırarak oluk açma işlemini gerçekleştirebilmektedir.

12) Plazma torcunu değiştirerek makine performasını arttırabilirmiyim ?

Plazma kesim makinaları elektrod kaynak makinaları gibi sabit akım (CC) modda çalışan makinalardır. Makine tasarımında özel bir durum söz konusu değilse büyük ölçüde plazma torçları değiştirilerek makine performansı arttırılabilemektedir. Son yıllarda plazma makinelerinde gövde bağlantısını standart hale getirmek için kullanılan üniversal bağlantı elemanları sayesinde torçların montaj işlemi de oldukça kolaylaşmıştır.

Aynı dayanımda tasarlanan plazma torçlarında kaliteyi belirleyen temel unsur kullanılan boyun yapısı ve elektrod -nozul tasarımıdır. Yüksek kaliteli ve nispeten pahalı torçlarda çok büyük elektrod-nozul yapısı tercih edilirken , ucuz torçlarda kullanılan elektrod ve nozullar kütlece epey ufaktır. Plazma elektrodlarının ömrünü belirleyen temel unsur elektrodun soğutulmasıdır. Bu suretle kütlece küçük olan elektrodlar daha hızlı ısınacağı için daha hızlı tükenecektir. Tükenen elektrod arkı geride oluşturacağı için nozulun da hızlıca tükenmesine neden olacaktır.

13 ) Plazma kesimde kişisel koruyucu ekipmanlar nelerdir

Manuel Plazma kesiminde operatörler plazma arkı nedeniyle UV ışığa , kesim nedeniyle dumana , basınçlı hava nedeniyle yüksek sese ,ısınan parçalar nedeniyle yanık oluşması riskine ve plazma kesim makinesinden dolayı elektrik çarpması riskine maruz kalabilirler.

Plazma kesim arkı çok yoğun bir ışık kaynağı olmamakla birlikte çıplak gözle bakılmaması gerekmektedir. Genellikle 5 numara ve üstü koruma derecesinde gözlük ve maskeler yeterli olabilmektedir.

Kesim sırasında dumana maruz kalmamak için kişisel havalandırma sistemleri kullanılması gerekmektedir. Özellikle paslanmaz çelik ve bakır kesimi sırasında ortaya çıkan yoğun ve zararlı dumanın solunmaması gerekmektedir. Plazma kesiminde metalin buharlaştırıldığı göz önünde bulundurulursa doğrudan bu dumana maruz kalmak ciddi sağlık sorunlarına neden olabilmektedir. Ayrıca kesim sonrasın parçalarda sıcaklığa bağlı olarak duman çıkışı devam edebilemektedir. Şayet kapalı bir ortamda fazla kesim yapılacaksa kesim yapılan yerde mutlaka havalandırma sistemi olması gerekmektedir.

Plazma kesiminde kullanılan basınçlı hava 90-120 dB arasında ses üretebilmektedir. İzin verilen sınırdan oldukça yüksek olan bu ses nedeniyle kulaklık vb takılması gerekmektedir.

Plazma kesiminde torç aşırı ısınabilmektedir , ayrıca kesim sırasında oluşan sıçrantı ve çapaklar nedeniyle mutlaka alev yürümez kişisel koruyucu eldiven , önlük ve iş ayakkabası giyilmesi gerekmektedir.

Nihai olarak torçta oluşan yüksek frekans nedeniyle elektrik çarpma riski bulunmaktadır . Bu nedenle makine şasesinin mutlaka iyi bir şekilde iş parçasına bağlanması gerekmektedir . Ayrıca plazma torcunu ıslak veya nemli elle tutmamak gerekmektedir. Plazma torcunu kullanırken mutlaka yukarıda belirtildiği gibi koruyucu eldiven giyilmelidir.